在汽车制造领域,齿轮箱作为动力传输的核心部件,其内部焊缝质量与齿轮表面状态直接影响整车性能。深圳久维智检凭借自主研发的工业内窥镜检测技术,成功为广州汽车集团乘用车有限公司(以下简称“广汽乘用车”)冲压车间的济南第二机床压力机减速箱提供高效检测服务,以“看得见”的精准度赢得客户高度认可。

现场直击:毫米级焊缝与齿轮表面“无损透视”

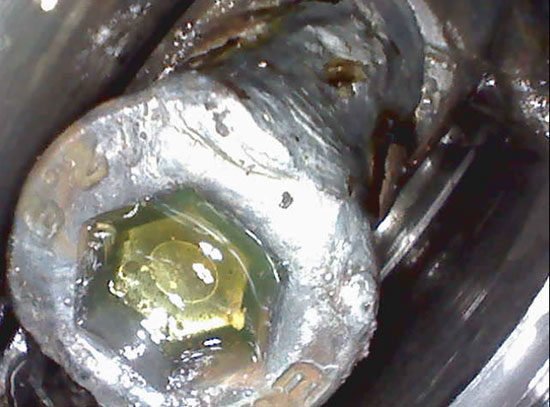

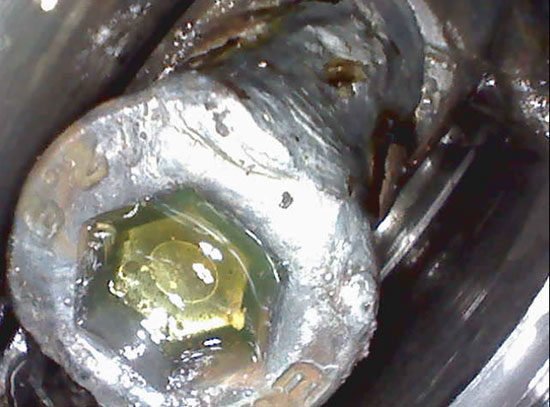

此次检测的济南第二机床压力机减速箱,其齿轮内部结构复杂,传统检测方式难以精准捕捉深腔焊缝缺陷。深圳久维智检采用高分辨率工业内窥镜,通过柔性导管深入齿轮箱内部,实现360°无死角成像。

检测现场,技术人员仅用数分钟便清晰捕捉到齿轮表面焊接痕迹,焊缝熔合线、气孔等潜在缺陷一览无余。客户现场负责人表示:“成像清晰度远超预期,这对我们优化生产流程意义重大。”

客户决策:从“试检一台”到“连检两台”的信任跃升

首台减速箱检测的优异表现,直接推动客户决策升级。在完成第一台设备检测后,广汽乘用车现场团队当即决定对相邻的另一台压力机减速箱进行同步检测。技术人员通过调整内窥镜焦距与光源强度,快速适配不同检测场景,两台设备检测总耗时不足1小时,效率较传统方法提升3倍以上。客户方工程师评价:“久维智检的工业内窥镜设备不仅操作便捷,而且数据可追溯性强,为后续质量分析提供了可靠依据。”

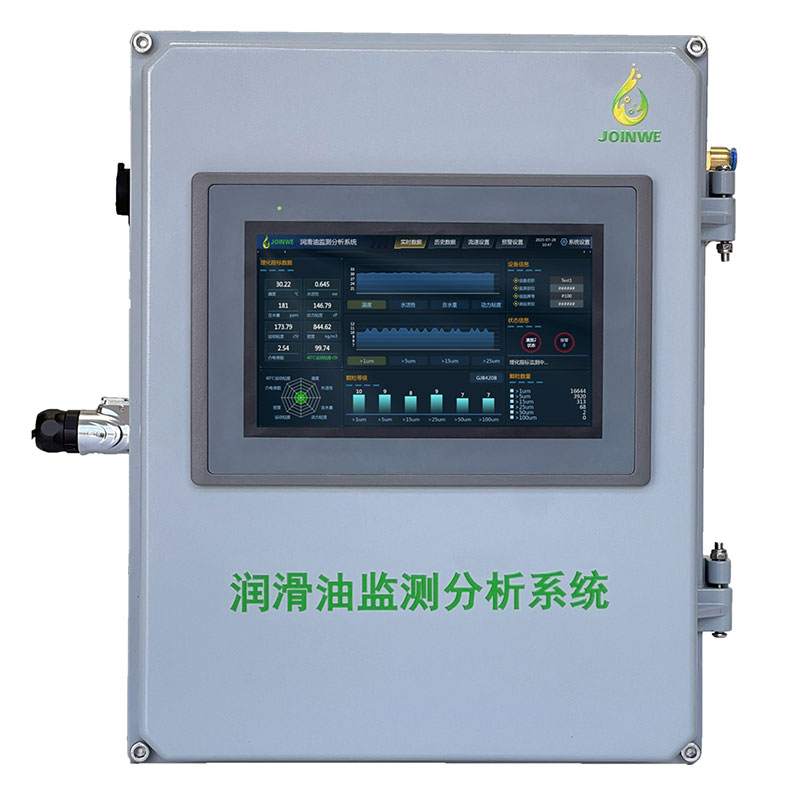

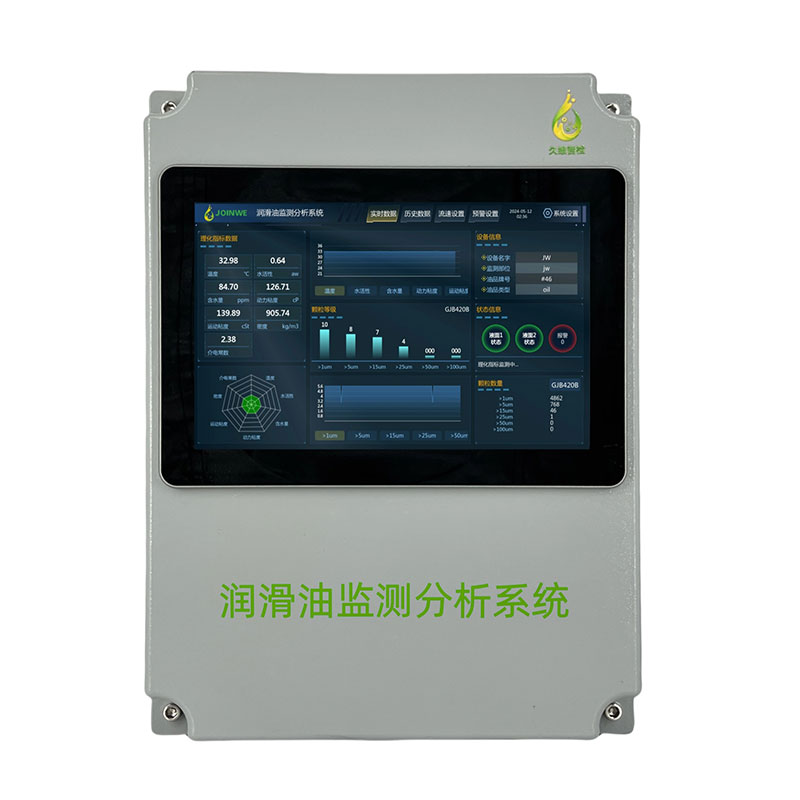

技术内核:硬核实力支撑柔性检测需求

深圳市久维智检科技工业内窥镜的核心优势在于其“高清+灵活”双轮驱动。设备搭载百万级像素内窥镜探头,配合多级可调LED光源,可在强反光、低照度环境下输出清晰图像;柔性导管最小弯曲半径达90°,轻松穿越复杂管路。此外,内窥镜系统支持实时图像标注与报告生成功能,帮助客户快速定位问题点,实现检测-分析-整改闭环管理。

行业价值:以技术创新驱动制造升级

此次合作标志着工业内窥镜技术在汽车制造领域的深度渗透。通过非破坏性检测手段,企业可大幅降低停机检测成本,同时提升产品质量稳定性。广汽乘用车相关负责人透露,未来计划将该技术扩展至发动机、变速器等核心部件检测,构建全流程数字化质量管控体系。深圳久维智检始终以“让缺陷无处遁形”为使命,持续深耕工业检测领域。此次成功案例不仅验证了其技术实力,更为汽车制造行业提供了高效、精准的质量控制解决方案。