在通用零部件制造领域,柴油发动机的可靠性与运维效率直接影响生产连续性。广西玉柴机器集团有限公司(以下简称“玉柴”)作为行业领军者,通过引入久维智检在线油液监测,成功构建了柴油发动机全生命周期智能运维体系,为行业树立了数字化转型标杆。

一、痛点洞察:传统运维的三大挑战

玉柴柴油发动机广泛应用于工程机械、船舶、农业机械等领域,其核心部件——机油的润滑状态直接影响发动机寿命。传统运维依赖人工定期取样检测,存在三大痛点:

1.数据滞后性:离线检测无法实时捕捉机油劣化趋势,易导致突发故障;

2.维护成本高:过度换油或非计划停机造成年均10%以上的额外成本;

3.效率瓶颈:人工分析数据效率低下,难以支撑大规模设备集群管理。

二、系统配置:四维一体智能监测方案

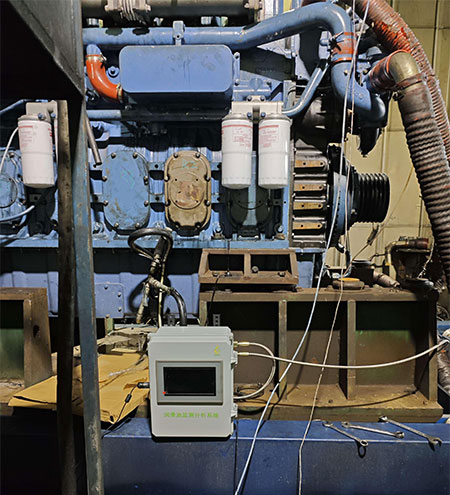

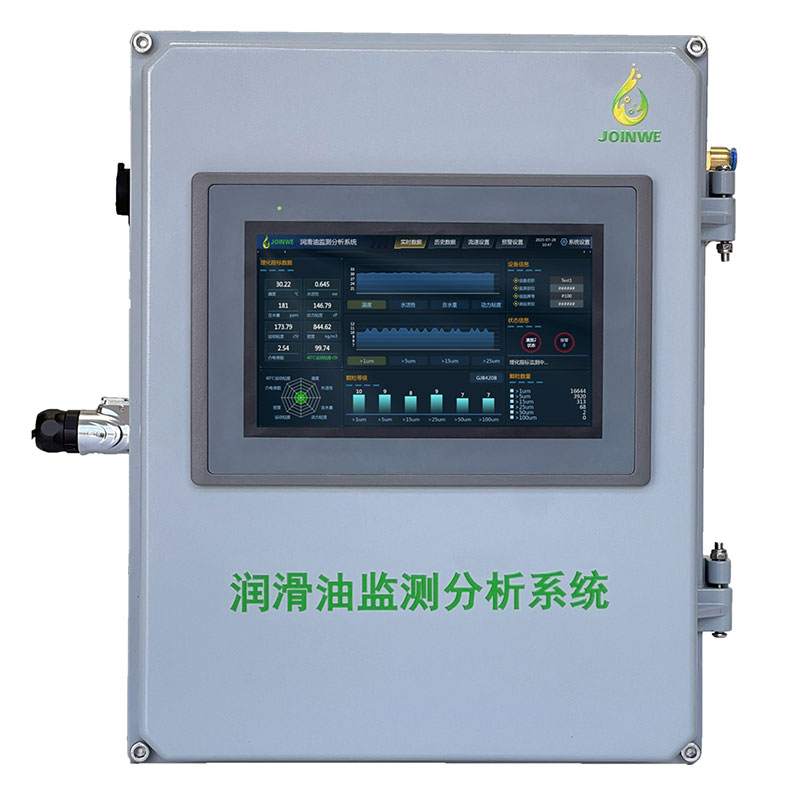

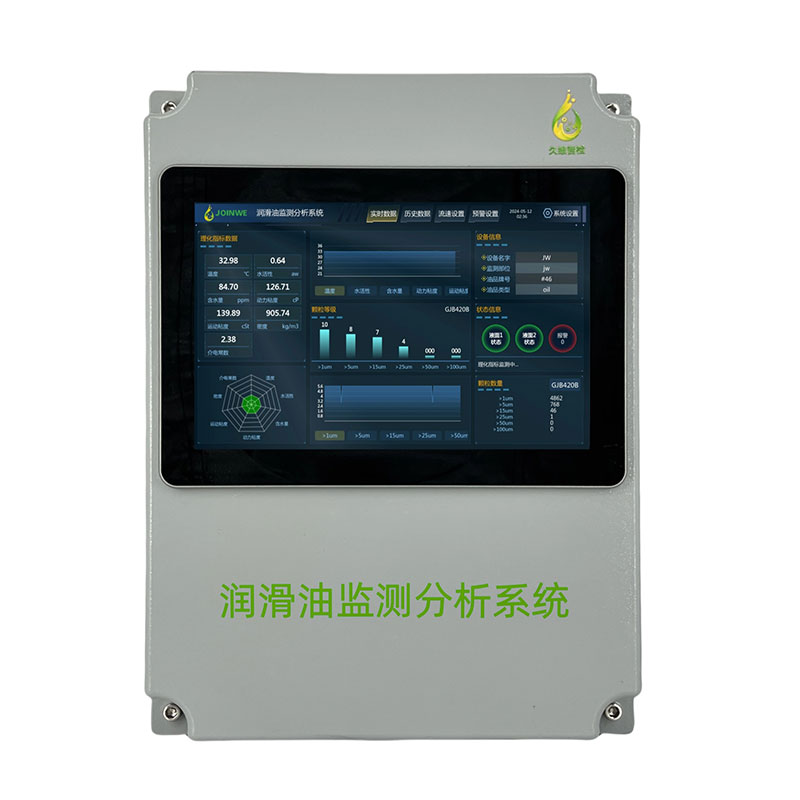

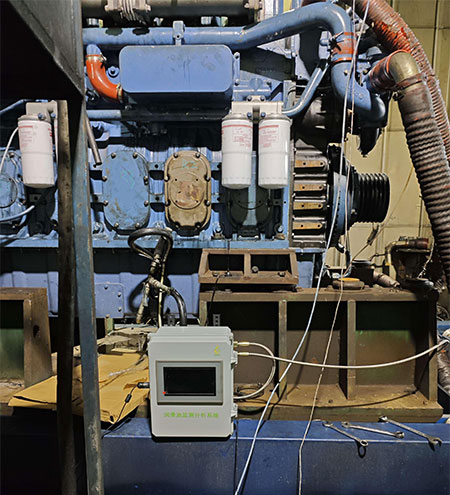

玉柴联合久维智检,为柴油发动机定制了“油液在线监测传感器+执行器+在线油液监测终端”一体化解决方案:

1.油品6合1传感器:实时监测机油温度、粘度、密度、介电常数、水分活度及含水量;

2.油品金属磨粒传感器:通过电磁感应技术识别铁磁性/非铁磁性磨粒,预警轴承、齿轮等关键部件磨损;

3.齿轮泵:构建闭环油路,确保机油以0.5L/min流量稳定流经传感器,避免数据波动;

4.7吋工业平板:集成数据可视化与智能诊断算法,实时生成磨损趋势图、滤芯更换预警及维护建议。

三、应用成效:从被动维修到主动运维

系统上线后,故障预警前置:通过粘度突变预警,提前发现某型发动机曲轴箱泄漏,避免非计划停机;

维护成本优化:基于颗粒计数数据动态调整换油周期,机油消耗量大幅降低;

运维效率提升:7吋平板实现远程监控,人力成本显著下降

四、行业价值:通用零部件制造的数字化转型范式

玉柴案例证明,在线油液监测系统可深度融入通用零部件制造场景:

数据驱动决策:实时油液数据与发动机工况关联分析,优化设计参数;

结语:玉柴柴油发动机在线油液监测系统的成功实践,不仅解决了传统运维的痛点,更通过数据要素激活了设备全生命周期价值。这一模式为通用零部件制造行业提供了“监测即服务”的转型路径,助力中国制造向智能化、服务化跃迁。