在现代工业体系中,设备健康管理已成为确保生产连续性、提升运营效率的关键环节。作为工业设备的"生命血液",润滑油和液压油的品质直接影响着机械系统的运行状态与寿命。据统计,液压系统80%以上的故障源于液压油污染,这使得油液在线监测传感器的科学选型成为工业设备健康管理不可或缺的基石。

油液监测:设备健康的"晴雨表"

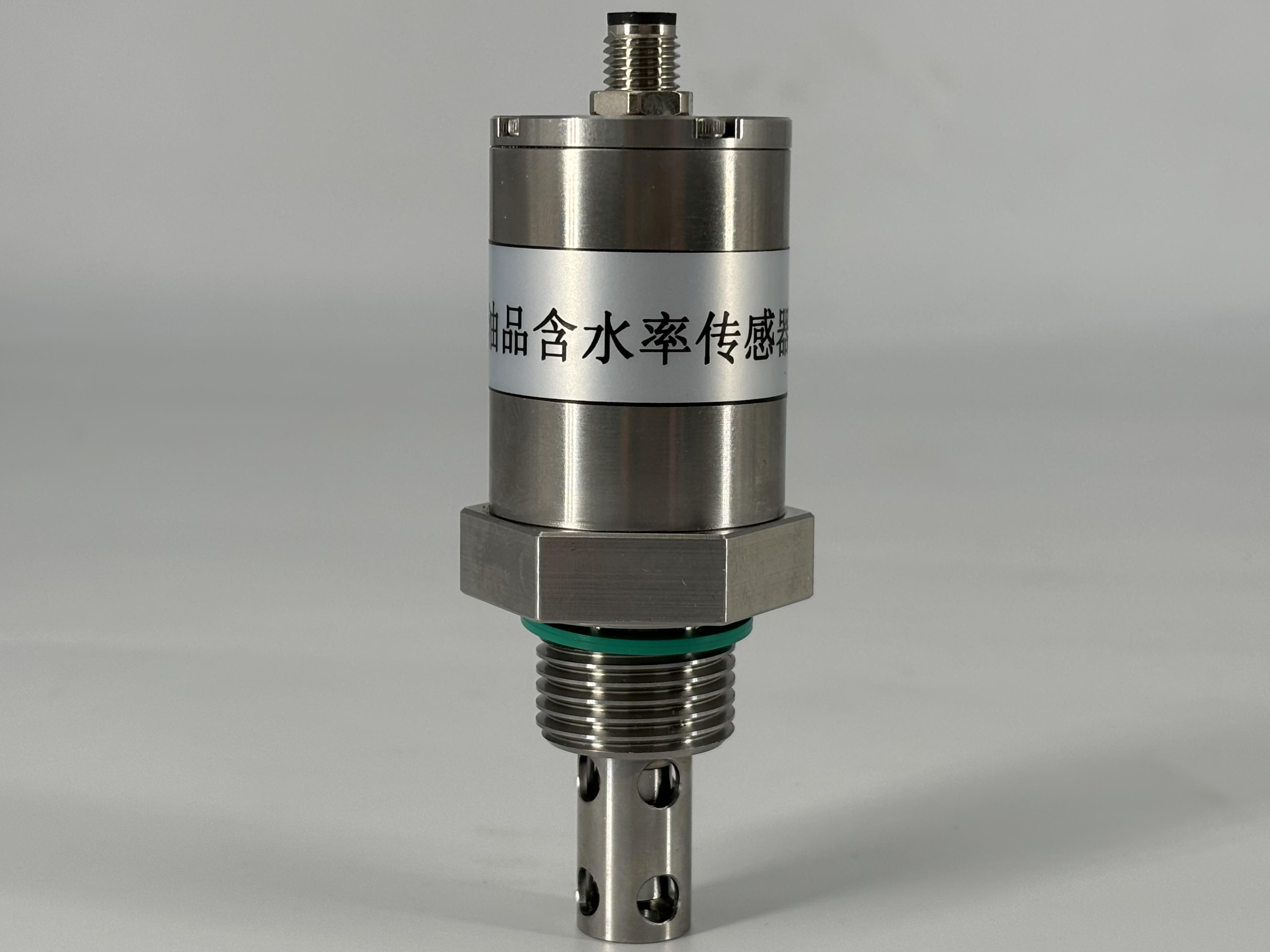

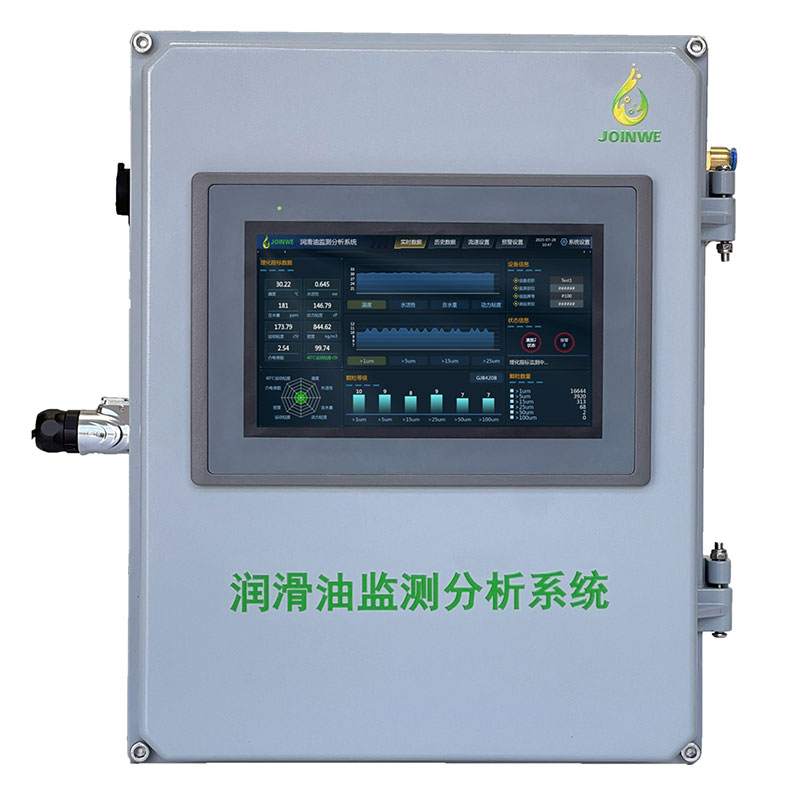

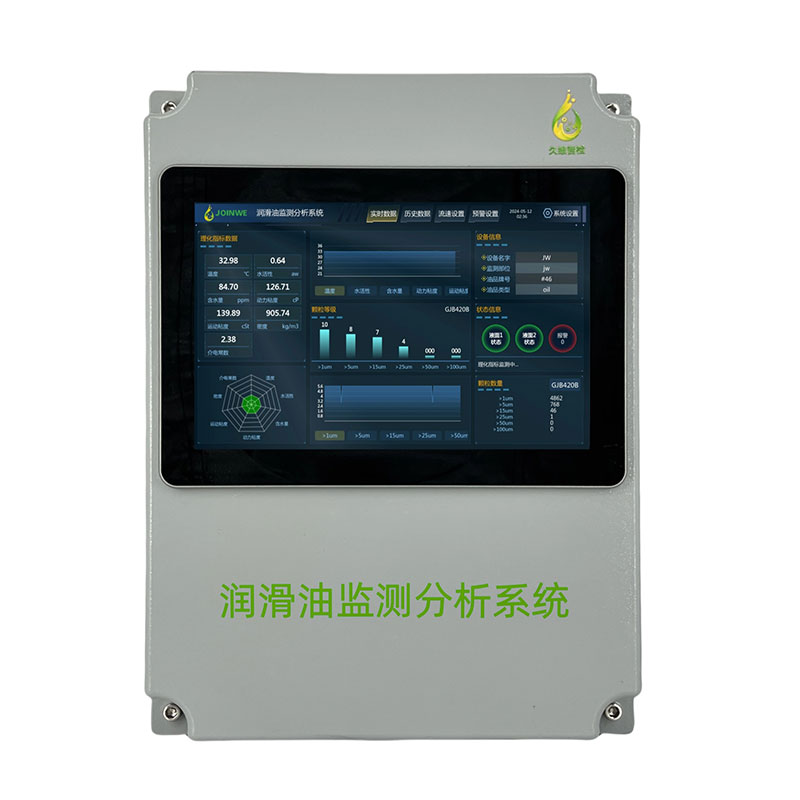

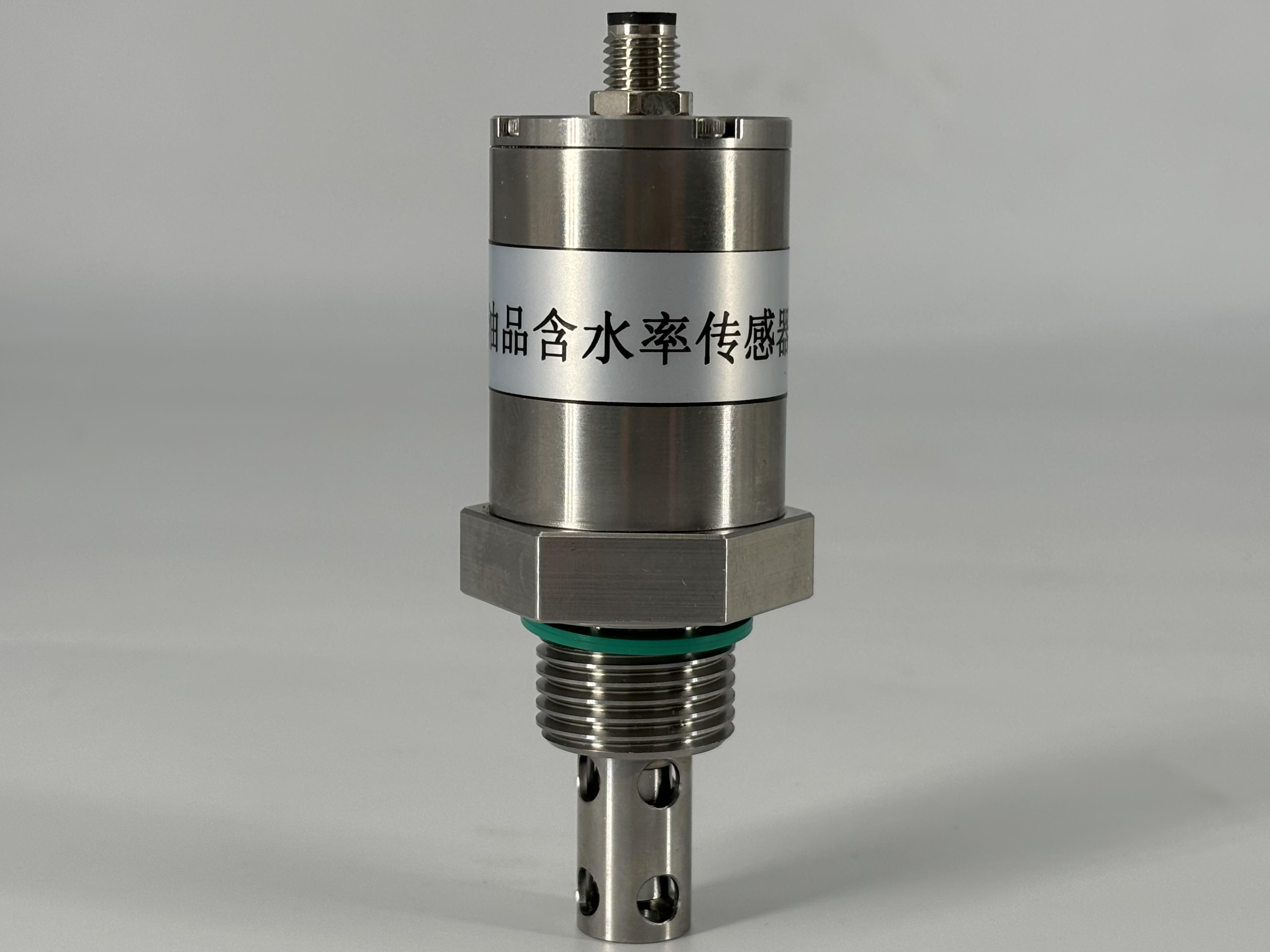

油液在工业设备中承担着润滑、冷却、清洁和防腐蚀等多重功能,其状态变化能够准确反映设备的磨损程度与潜在故障。传统离线油液分析存在50%的滞后性,无法满足现代工业对实时监测的需求。在线监测传感器通过持续不断地分析油液参数,如同24小时工作的"设备医生",可实时捕捉温度、粘度、水分、颗粒污染度和金属离子浓度等关键指标,为预测性维护提供数据支持。

风电齿轮箱、飞机液压系统等关键设备尤其依赖油液监测。以风电行业为例,齿轮箱故障会导致巨额维修成本,而在线传感器能在-40℃低温环境下持续工作,提前预警油液劣化迹象,避免突发停机。这种从"被动维修"到"主动预防"的转变,正是现代设备健康管理的核心要义。

不同工业场景对传感器有特殊要求。煤矿环境需要防爆、防堵塞设计;船舶应用需考虑盐雾腐蚀;而航空领域则对重量和体积有严格限制。西安交通大学研发的集成式电磁感应-微机械柔性超声传感器,通过微机械加工减小体积,同时实现多参数监测,代表了技术前沿方向。

不当的传感器选型可能导致监测数据失真、设备故障误判甚至安全事故。某水泥厂曾因选用不适配的粘度传感器,未能及时发现油液劣化,导致回转窑齿轮箱严重磨损,直接损失超过300万元。相反,科学选型能带来多重收益

经济效益:实时监测可延长油液更换周期20-40%,降低维护成本30%以上。某油田采用适配的在线颗粒计数器后,年维护费用减少150万元

安全价值:防爆型传感器在石化行业的应用,有效避免了因油液污染引发的火灾风险。

管理升级:传感器数据与RIIWORX®等健康管理系统的集成,实现了从单点监测到全生命周期管理的跨越,符合GB/T39116等国家标准要求

随着工业4.0深入发展,油液在线监测传感器已从单一检测工具进化为智能运维系统的感知终端。其选型过程融合了材料科学、流体力学、电子技术和行业知识的交叉应用,是设备健康管理体系中不可替代的技术基石。未来,随着AI算法与多传感器协同技术的发展,科学选型将进一步推动工业维护模式向"零停机、低维护、高产出"的智能化目标迈进。企业应当将传感器选型纳入设备管理战略,选择具备行业经验的技术伙伴,共同筑牢工业设备健康管理的技术根基。