在工业4.0浪潮下,设备维护模式正从“事后维修”向“预测性维护”转型。在线油液监测作为这一变革的核心支撑,通过实时感知设备“血液”——润滑油、液压油的状态,为工业设备的健康运行提供全天候守护。其技术特性与工业应用场景的深度融合,正在重塑制造业的运维逻辑。

一、在线油液监测的技术特性

一、在线油液监测的技术特性

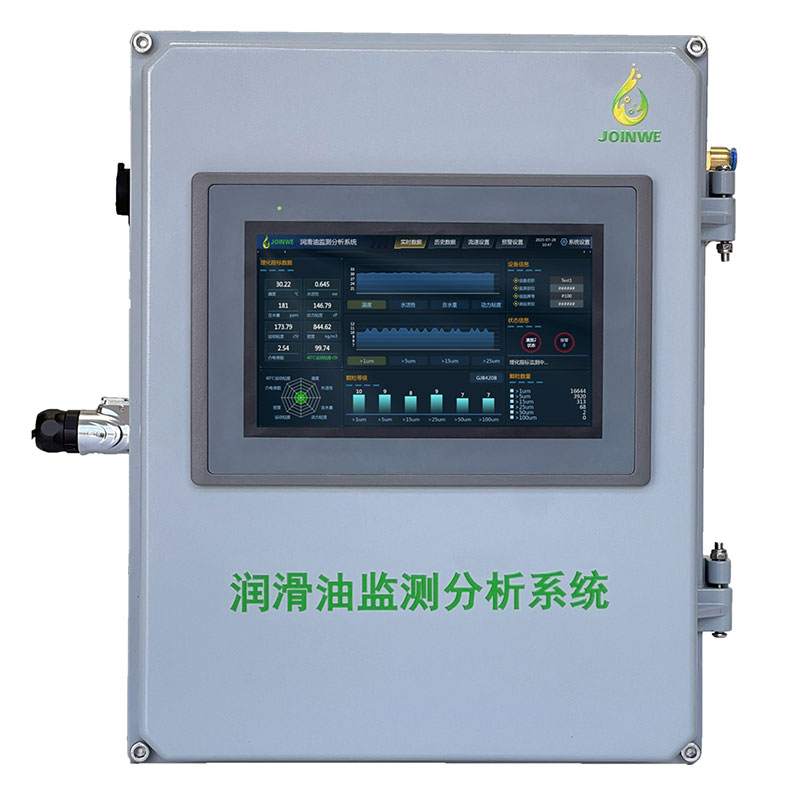

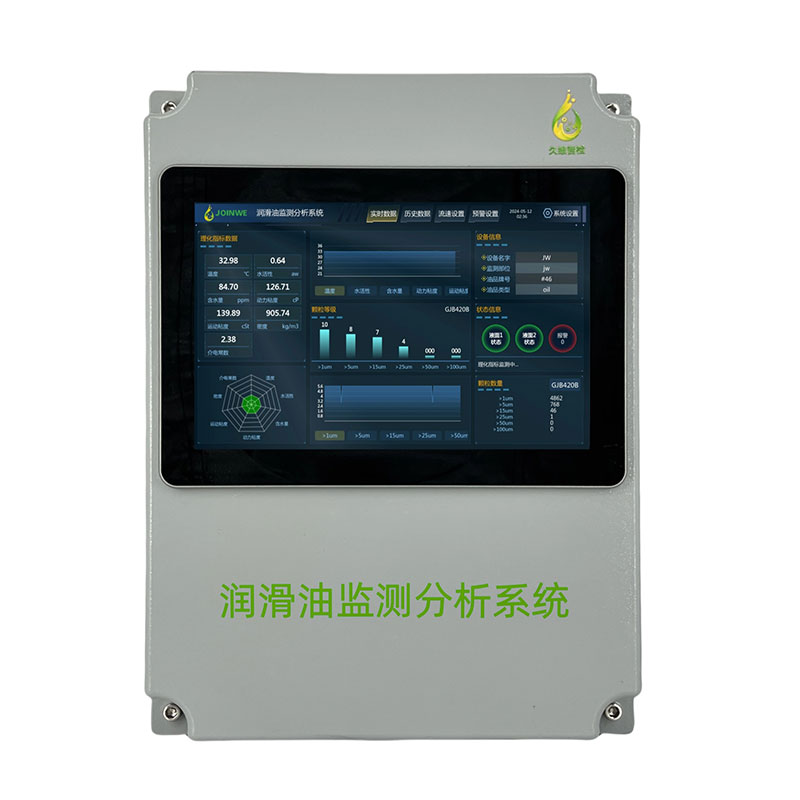

1. 多参数集成与实时感知

在线油液监测系统突破传统单指标检测的局限,集成温度、粘度、水分、颗粒污染度、金属磨粒等10余项核心参数。例如,久维智检的6合1在线油液监测传感器可同步测量水分活度、介电常数等6项指标,通过物联网技术实现秒级数据更新。这种多维度感知能力,使在线油液监测系统能精准捕捉油液劣化的早期信号,如水分超标可能预示密封失效,粘度异常则反映油品氧化或污染。

2. 智能预警与趋势预测

基于机器学习算法,系统可对历史数据进行深度挖掘,建立设备磨损模型。以盾构机液压系统为例,系统通过分析颗粒污染度变化率,能提前72小时预测滤芯堵塞风险,避免因油液污染导致的液压阀卡滞故障。在线油液监测的云端平台还支持多设备数据关联分析,可识别共性故障模式,优化维护策略。

3. 高可靠性与低干扰设计

针对工业现场的复杂工况,在线油液监测系统采用一体化传感器结构,集成粘度、密度、温度监测模块,减少传感器间干扰。例如,在钢铁厂高炉液压站的应用中,系统通过动态成像法监测颗粒分布,结合电磁感应技术捕捉1μm以上铁磁颗粒,实现98%以上的故障识别准确率。

二、工业场景中的价值释放

1. 能源行业:保障核心设备稳定运行

在火电厂汽轮机系统中,在线油液监测系统可实时追踪润滑油粘度、水分等指标,避免因油品劣化导致的轴瓦烧损事故。某热电厂部署后,设备非计划停机时间减少65%,年节约维护成本超200万元。

2. 重型制造:延长设备生命周期

在水泥厂回转窑齿轮箱的应用中,系统通过监测齿轮油中的金属磨粒浓度,提前发现轴承早期磨损,避免突发性断齿故障。某企业曾因齿轮箱故障导致整条生产线停机72小时,引入在线监测后,设备寿命延长40%,单次故障损失降低80%。

3. 港口物流:提升作业安全性

针对港口龙门吊液压系统,在线油液监测装置可实时检测油液污染度,避免因液压锁失效导致的吊具坠箱事故。某华南港口部署后,3台龙门吊同步停机事故零发生,年直接经济损失减少超500万元。

三、久维智检油液在线监测设备的性能优势

久维智检的在线油液监测系统以“高精度、高集成、易扩展”为核心竞争力。其6合1油品传感器采用全不锈钢材质,适应各种复杂工况环境,满足全球化运维需求;模块化设计允许用户根据需求灵活配置在线监测参数,降低初始投资成本。

在工业智能化转型的进程中,在线油液监测技术已成为设备健康管理的“数字神经”。深圳久维智检等油液监测企业通过技术创新,正推动这一技术从“可选配置”向“工业标配”演进,为制造业的高质量发展注入新动能。