工业生产中,超 70%机械故障源于金属磨损,磨损产生的磨粒混入润滑油,成为反映设备健康的关键“密码”。高效精准检测油品中的金属磨粒,预防设备故障、延长寿命,是工业领域的关键课题。

传统检测之困与实时监测之变

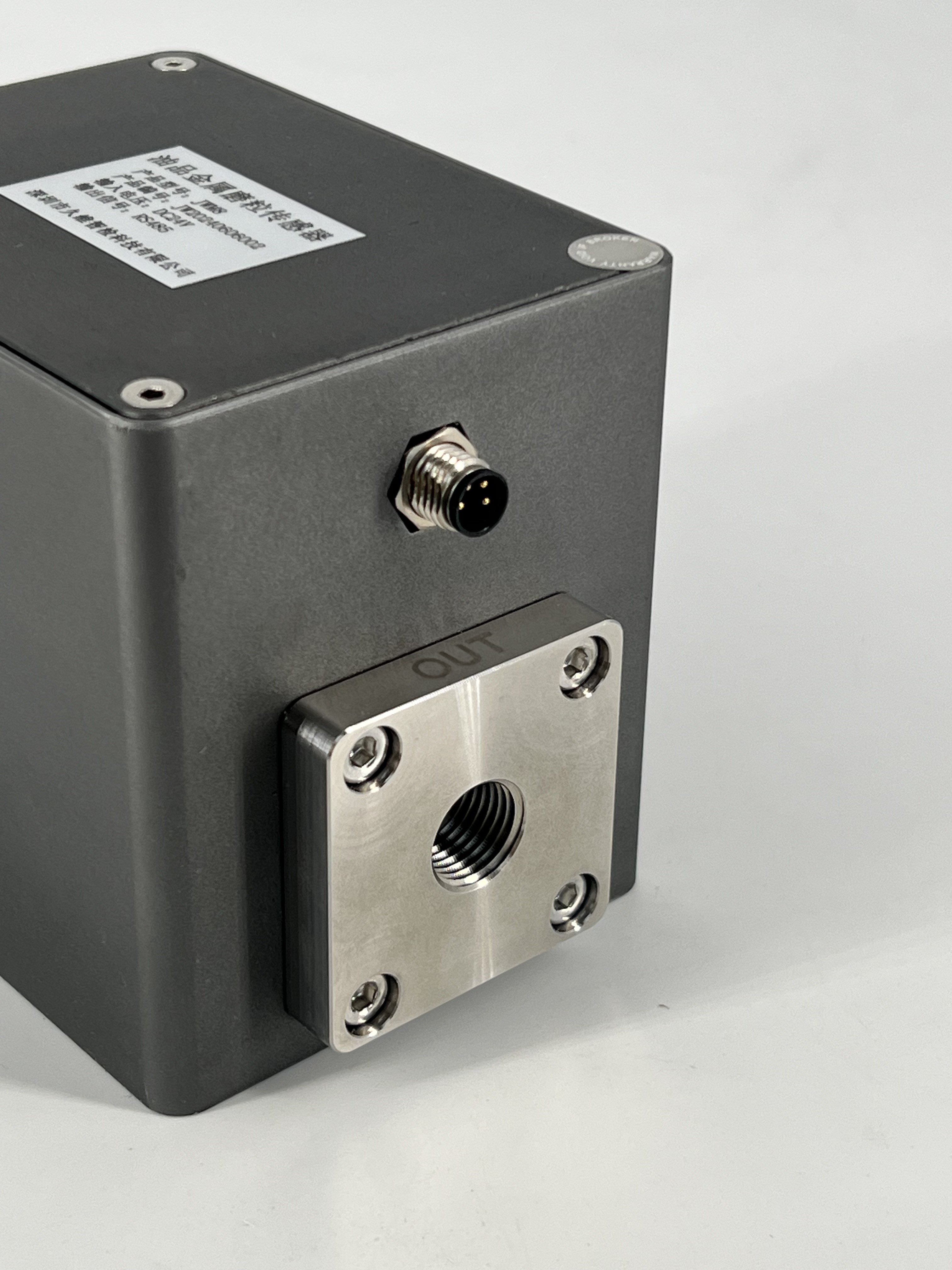

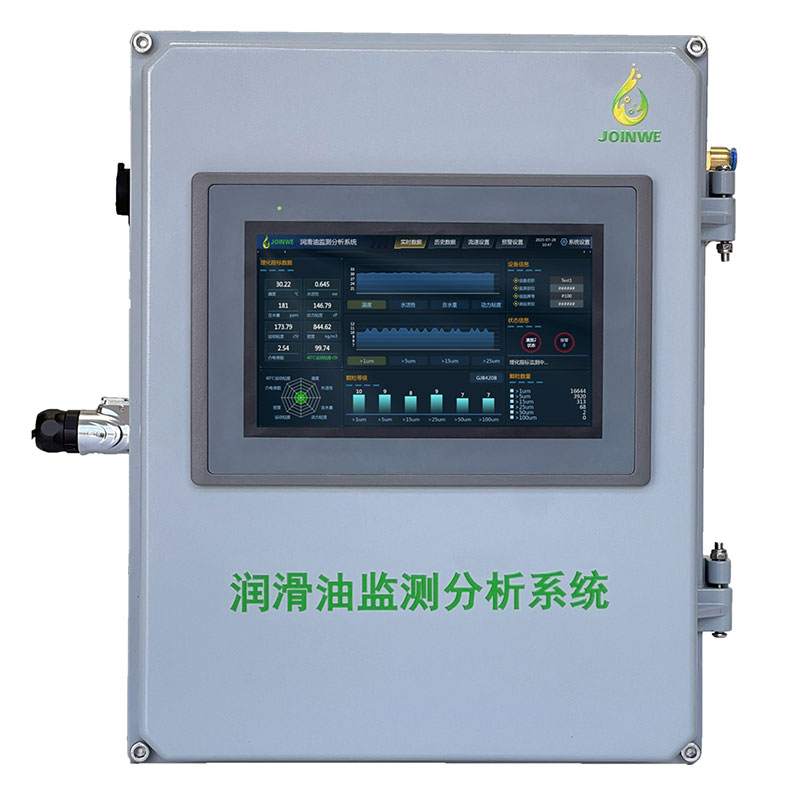

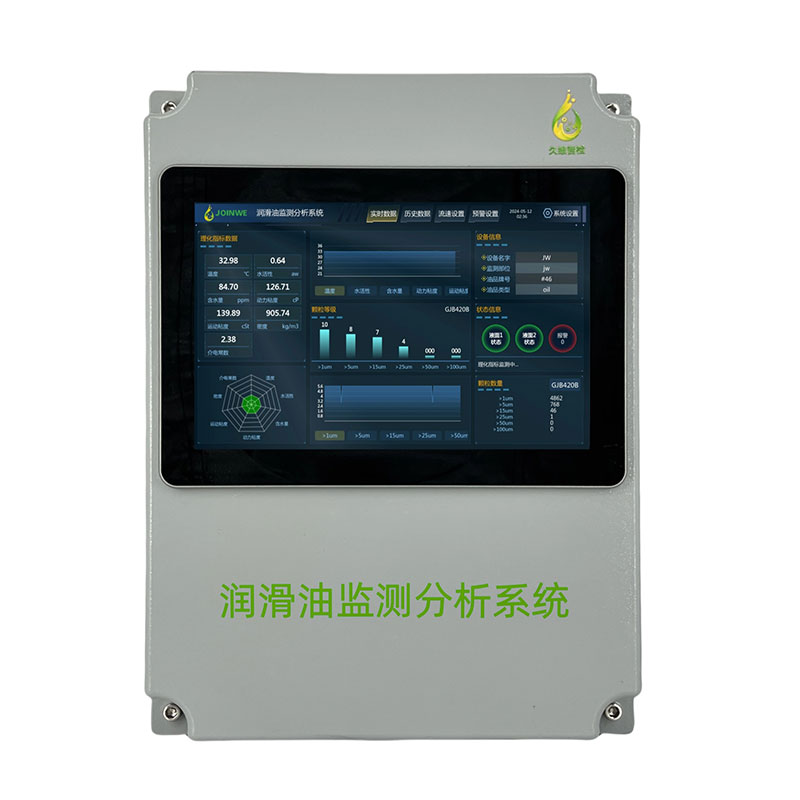

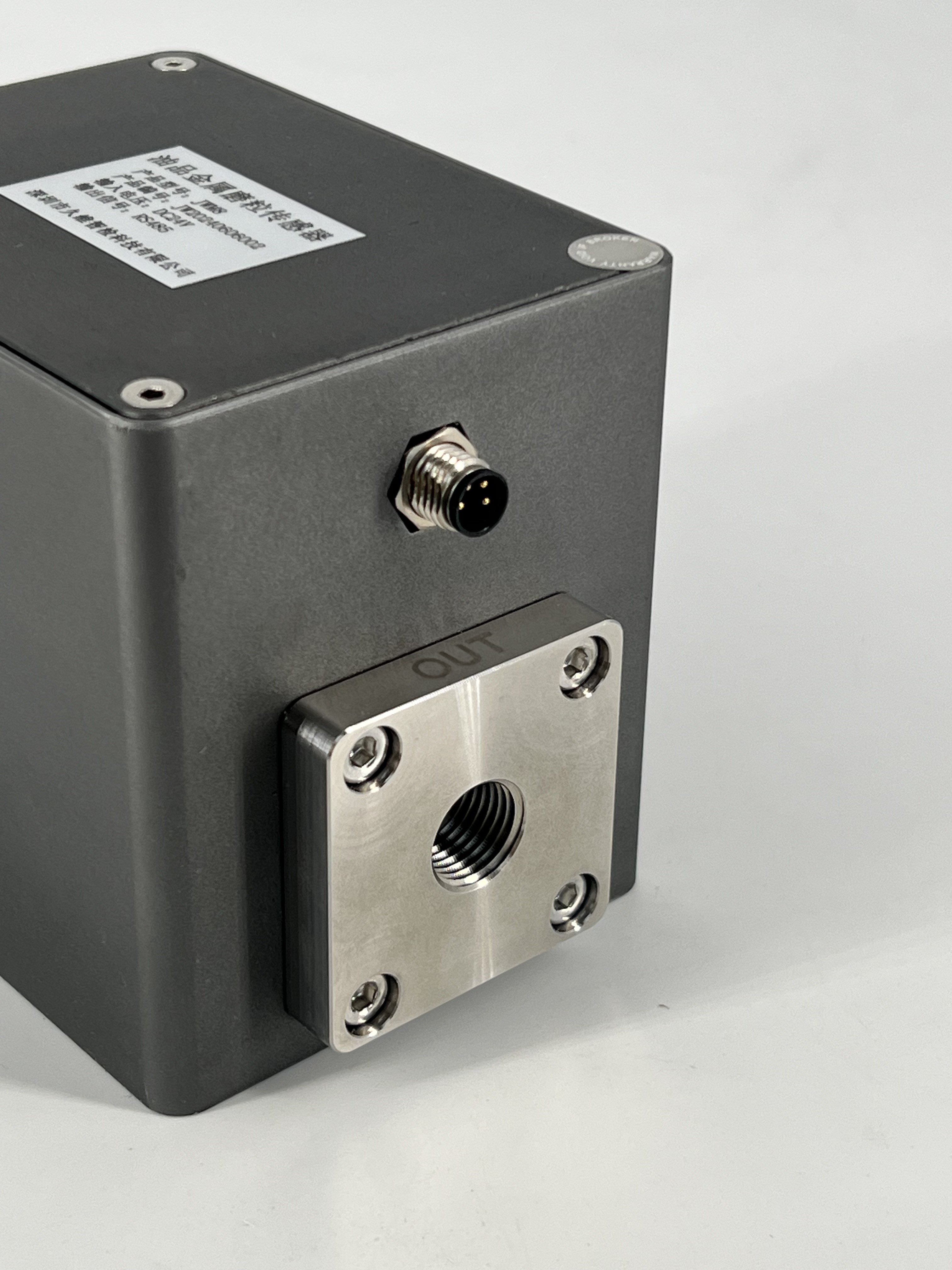

传统油品检测依赖定期取样和实验室分析,时效性差且成本高。设备故障突发性和渐进性并存,等结果出来可能已造成严重问题,频繁取样分析也增加了企业开支。随着传感器技术发展,油品检测从离线分析迈向实时监测,JWM8 油品金属磨粒传感器凭借四线圈电磁感应原理和高精度算法成为焦点。

油品检测:从磨粒洞察故障先机

金属磨粒是机械磨损直接产物,在液压系统等设备中,润滑油磨屑浓度、粒径分布与磨损程度紧密相关。铁磁性磨粒(如铁、钴、镍)多源于高应力磨损或疲劳断裂,非铁磁性磨粒(如铜、铝、铬)可能反映滑动磨损或腐蚀问题。油品金属磨粒传感器采用四线圈电磁感应技术,实时捕捉微米级磨粒电磁信号,经算法智能分析磨粒类型、浓度,实现“在线监测 - 数据反馈 - 故障预警”闭环管理。

技术创新:四线圈电磁感应的卓越优势

油品金属磨粒传感器核心优势在于四线圈电磁感应设计与高精度信号处理单元。双频感应技术通过交变磁场区分铁磁性与非铁磁性磨粒,避免信号干扰;动态采样算法实时补偿油品黏度、温度变化对检测结果的影响,确保数据稳定;多参数融合分析结合磨粒浓度、粒径分布与设备运行工况,生成磨损趋势预测模型。

广泛适配:满足多样工业场景需求

油品金属磨粒传感器适用高负荷、高精度设备油液在线监测传感器。在液压系统中,可监测液压油金属污染,预防泵阀卡滞;在齿轮箱中,通过分析铜、铁磨粒了解齿轮啮合状态;在柴油机组中,检测柴机油活塞环磨损颗粒;在航空燃油系统中,保障燃油泵与喷嘴清洁度。它支持液压油、齿轮油、变压器油、透平油、柴机油、航空燃油、煤油、汽油等油品检测,还满足极端工况需求。

油品金属磨粒传感器以其技术优势和广泛适用性,成为工业设备健康监测的“智慧之眼”,为企业设备维护管理提供依据,推动工业生产向安全、高效、智能方向发展。