在当今工业生产领域,设备的高效稳定运行无疑是企业竞争力的核心要素。将油液监测分析仪融入日常设备维护管理,正推动着设备维护模式从被动维修向主动预防、预测性维护的深刻变革,在多个方面展现出显著的应用价值,为企业设备管理开辟了全新路径。

追溯故障根源与改进设计方面,油液监测过程中积累的历史数据是企业的宝贵财富,堪称设备运行的详细档案。当设备出现故障后,回溯分析历次油液监测数据,如同为设备故障进行全面“深度体检”,能够精准追溯故障根源。基于这些数据,企业可以深入剖析故障产生的机理,进而对设备设计进行针对性改进,不断优化设备性能,提升设备运行的可靠性和稳定性,推动设备管理持续优化升级。

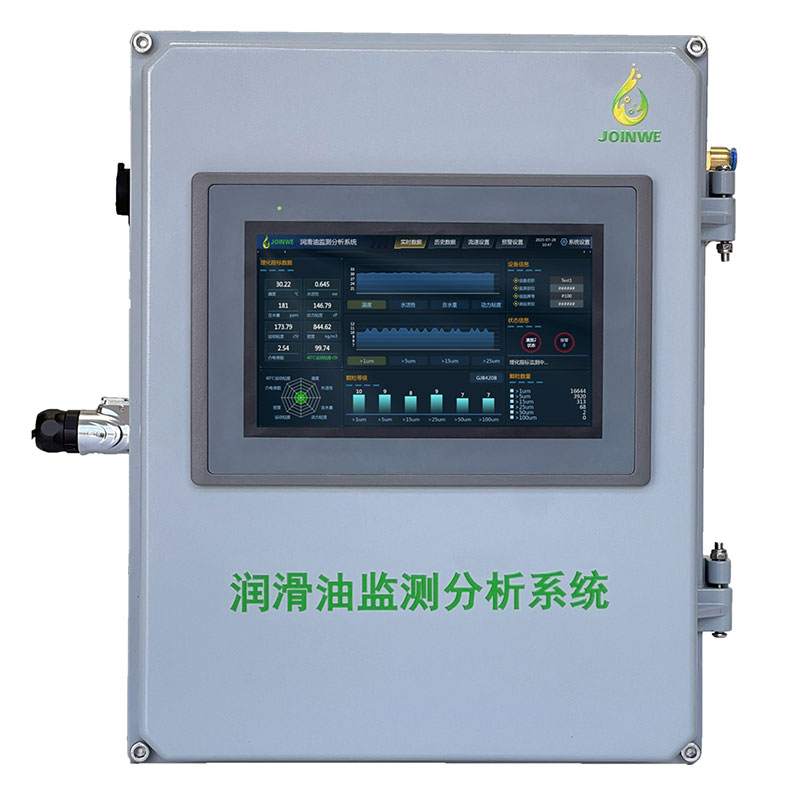

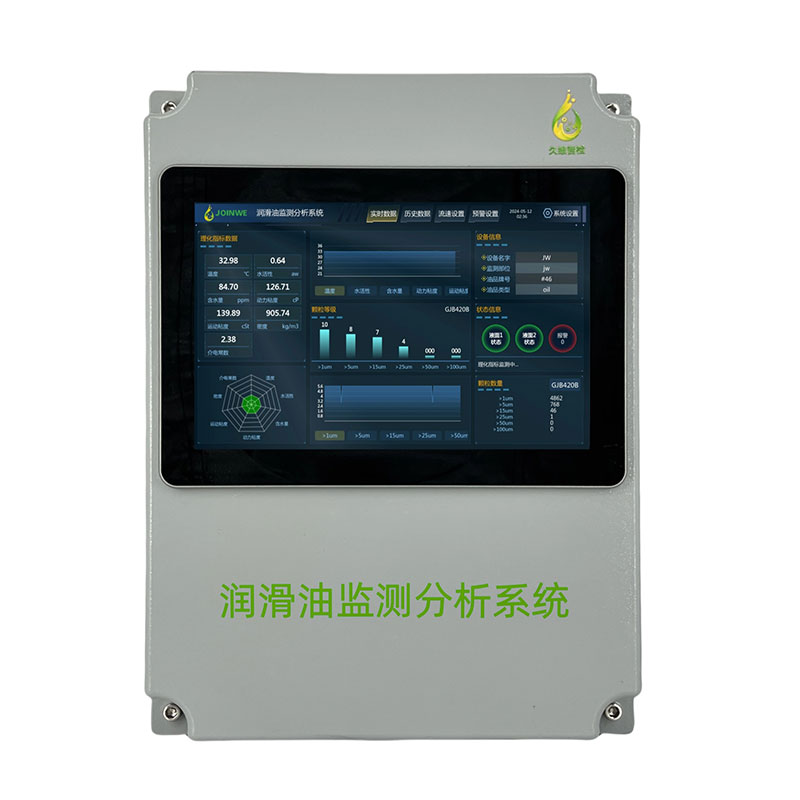

早期故障诊断与预警是油液监测分析仪的重要优势之一。设备内部零件的异常磨损往往是一个渐进的过程,并非突然发生。油液作为设备运转的“血液”,其中磨损颗粒的变化趋势能直观反映设备健康状况,堪称设备健康状况的“晴雨表”。通过定期对油液进行监测分析,在设备性能尚未明显下降、未出现严重故障之前,就能敏锐捕捉到早期磨损迹象。例如,当铁、铜等特定金属元素在油液中的含量异常升高时,通常预示着对应的轴承或齿轮等关键部件出现异常磨损。这一发现如同为维修人员亮起预警信号,使其能及时介入,采取相应维修措施,将潜在设备故障扼杀在萌芽状态,真正做到防患于未然。

减少非计划停机与维护成本、提升生产效益也是油液监测分析仪带来的显著成效。非计划停机一直是工业生产中效率损失和成本增加的主要“元凶”。而基于油液监测的预测性维护策略,如同为企业设备运行安装了“预警雷达”,能将许多潜在的突发故障转化为可预测、可计划的维修活动。这种转变好处众多,一方面,减少了紧急抢修所需的高额人力物力成本,避免了因抢修时间紧张可能出现的维修质量问题;另一方面,提高了生产计划的可控性和安全性,使企业能更合理地安排生产任务,确保生产流程顺畅进行。虽然引入油液监测分析仪需要一定初始投入,但从长远看,其在避免重大故障、减少备件消耗、优化库存等方面带来的效益,通常能在较短时间内覆盖初始投资,实现投资回报最大化。延长设备与油品使用寿命、降低全生命周期成本同样得益于油液监测分析仪的应用。持续的油液状态监测是延长设备与油品使用寿命的有效手段。通过及时采取措施控制油液污染、补充必要添加剂或调整设备工况,能有效延缓油品变质过程,保持其良好润滑性能。同时,早期发现并处理设备磨损问题,能显著减缓设备劣化速度,延长关键部件服役寿命。从全生命周期成本角度,这不仅减少了设备更换频率,降低设备购置成本,还减少了因设备故障导致的生产中断和维修费用,全面降低设备总拥有成本,为企业创造更大经济效益。

科学指导维护决策方面,传统定期维护模式存在明显弊端,要么造成过度维护,即设备状态良好时提前更换油品或零件,导致资源浪费;要么出现维护不足,未能及时发现设备潜在隐患,最终引发严重故障。而油液监测分析为设备状态评估提供了客观、准确的数据支持,使维护决策更加科学合理。基于油品分析结果,企业能精准判断换油周期,对于状态良好的设备,适当延长换油周期,实现按质换油,避免油品浪费,确保设备始终得到良好润滑。当分析结果显示设备内部存在潜在故障时,企业可提前规划停机检修时间,准备好所需备件,将非计划停机转化为可预测、可控制的计划内维修,有效减少非计划停机带来的生产损失和经济成本。