在现代工业生产中,机械设备的稳定运行是保障生产效率和产品质量的关键。润滑油被誉为设备的“血液”,它不仅起到润滑作用,还承担着散热、清洁、防锈等重要功能。然而,随着设备的长期运行,润滑油会逐渐劣化,同时设备内部产生的磨损颗粒也会混入油中。这些变化直接关系到设备的健康状况。在线油液监测技术应运而生,它通过实时监控油液状态,为设备的预测性维护提供了强有力的数据支持。

一、在线油液监测的工作原理

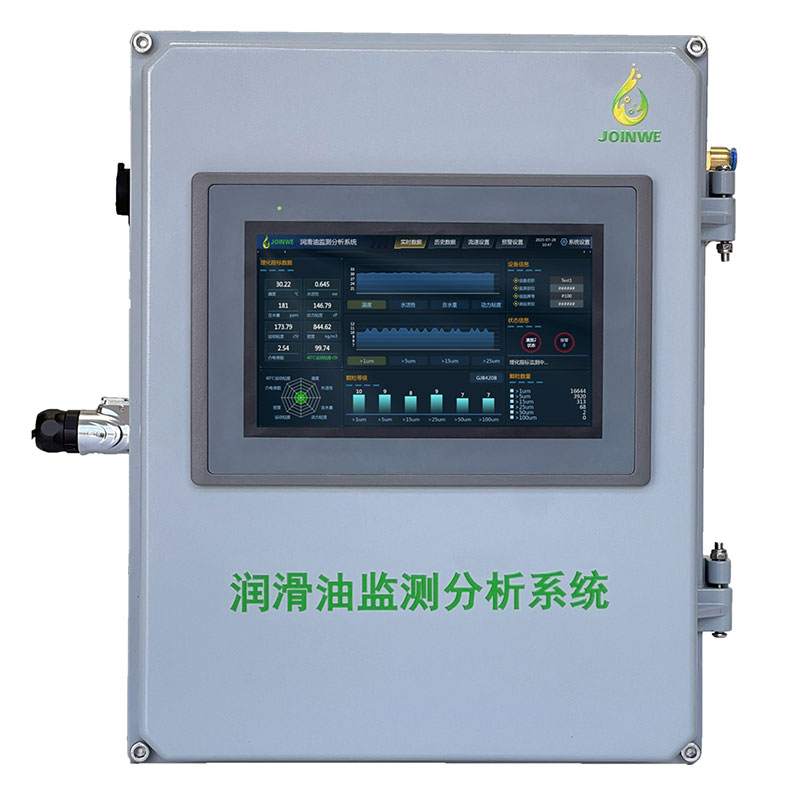

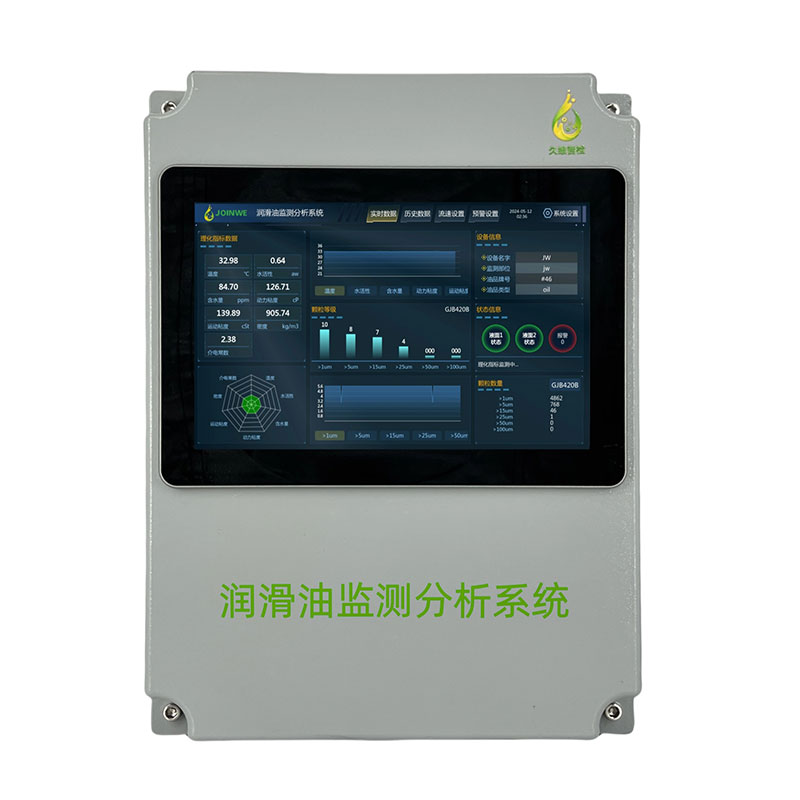

在线油液监测的核心在于利用多种油液传感器技术,对运行中的润滑油进行连续、自动化的在线检测与分析。其工作原理主要依赖于以下几个关键环节:

1.多参数传感技术:在线油液监测系统集成了一系列高精度传感器,能够同时监测油液的多个关键参数。例如:

1.油品品质传感器:通过介电常数、粘度等物理特性变化,实时反映油品的老化、氧化、污染程度。

2.油品水分传感器:精确检测油液中的含水量,防止因水分导致的腐蚀和乳化。

3.油品颗粒数传感器:采用光阻法或电阻法,统计单位体积内不同尺寸颗粒的数量,评估油液的污染等级。

4.金属磨粒传感器:利用电磁感应或光学方法,检测铁磁性或非铁磁性金属颗粒的浓度,直接反映设备的磨损状态。

2.数据采集与传输:安装在油路中的油液在线监测传感器持续采集数据,并通过有线或无线方式将信号传输至中央处理单元或云平台。

3.智能分析与预警:后台系统接收数据后,运用算法进行趋势分析、阈值比对和故障诊断。当某项指标超出正常范围或呈现恶化趋势时,系统会立即发出预警,提示维护人员采取相应措施。

二、在线油液监测的应用场景

在线油液监测技术凭借其“早发现、早预警”的优势,已广泛应用于对设备可靠性要求极高的行业。

1.大型旋转机械:在发电厂的汽轮机、燃气轮机以及石化行业的压缩机中,轴承和齿轮的润滑至关重要。在线油液监测系统能及时发现润滑油性能下降或异常磨损,避免灾难性故障。

2.轨道交通:高铁、地铁的牵引电机、齿轮箱等核心部件,其运行安全直接关系到乘客生命。通过实时监测变速箱油的状态,可以有效预防因润滑不良导致的过热或磨损。

3.风力发电:风电齿轮箱工作环境恶劣,维修成本极高。在线油液监测是实现“预测性维护”的核心手段,能提前数周甚至数月发现潜在问题,大幅降低停机损失。

4.重型工程机械:如盾构机、挖掘机等,其液压系统和传动系统的稳定性直接影响工程进度。深圳市久维智检等企业的在线油液监测系统已成功为中铁建设集团的盾构机提供在线监测服务,保障了重大工程的顺利推进。

5.航空航天与船舶:在发动机、液压系统等关键部位应用在线监测,可最大限度地提升飞行和航行的安全性。

综上所述,在线油液监测通过先进的传感技术和数据分析,实现了对设备“血液”的全面体检。它不仅是设备健康管理的重要工具,更是推动工业运维从“事后维修”向“预测维护”转变的关键技术,为企业降本增效、保障安全生产提供了坚实的技术支撑。