随着全球能源转型的加速,风电行业作为可再生能源的核心支柱,其设备运维效率与可靠性备受关注。风电机组长期处于复杂工况(如高风速、极端温度、高湿度等),齿轮箱、液压系统等关键部件的润滑状态直接影响设备寿命与发电效率。在此背景下,油液传感器凭借其实时监测、智能预警和数据驱动的维护模式,成为风电运维领域的技术突破点。

油液传感器的核心作用

油液传感器的核心作用

1.故障预警与寿命预测 油液传感器通过监测润滑油的粘度、水分、金属颗粒、酸值等参数,可提前发现齿轮箱磨损、轴承腐蚀等问题。例如,金属颗粒浓度异常提示齿轮或轴承的早期磨损,水分超标则可能引发油液乳化或部件锈蚀。结合大数据分析,系统可预测油液更换周期及设备剩余寿命,避免非计划停机。

2.维护模式革新 传统定期维护存在滞后性,而油液传感器支持实时在线监测,实现从“定期维护”到“按需维护”的转变。例如,某风电场通过油液在线监测系统,将齿轮箱故障响应时间缩短60%,维护成本降低25%。

3.数据驱动的运维优化 传感器采集的油液数据(如污染度、氧化程度)可构建设备健康档案,结合AI算法分析故障规律,优化维护策略。例如,通过油液酸值变化趋势,可精准判断润滑剂劣化程度,指导换油决策。

久维智检风电油液传感器的性能特点与技术优势

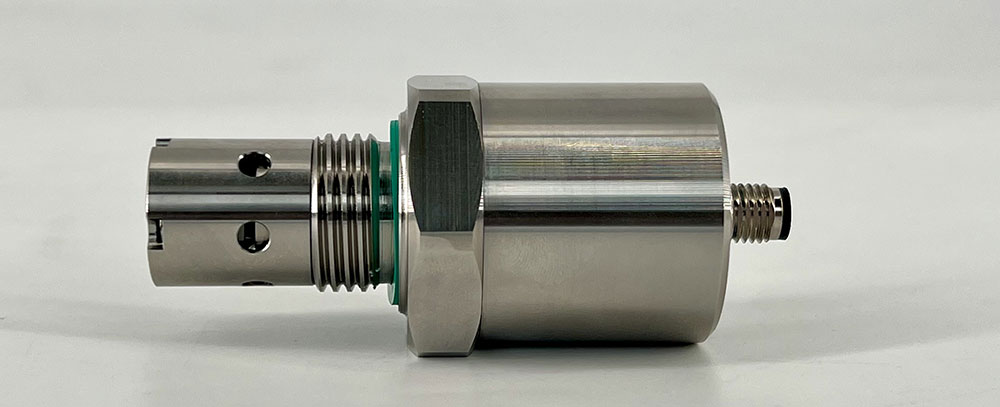

作为国内油液监测领域的资深品牌企业之一,久维智检(JOINWE)推出的风电专用油液传感器以高精度、多参数集成和强环境适应性著称,其代表性产品JW-V6M8S2系列在风电齿轮箱监测中表现突出。

核心性能特点

1.多参数一体化检测

1.金属磨损监测:采用法拉第电磁感应原理,可检测40μm铁磁性颗粒和150μm非铁磁性颗粒,实时统计磨损颗粒数量及尺寸分布,精准定位齿轮箱局部磨损。

2.油液理化指标分析:集成粘度、密度、水分、介电常数等传感器,通过压电振动与高分子电容技术,实现油液酸值、水活性等关键参数的动态监测,精度达±2%。

3.环境适应性:不锈钢探头设计耐受高压(20MPa)与振动,适用于海上风电等恶劣环境。

2.技术创新与智能化

1.抗干扰能力:采用谐振式检测技术,不受油流速、气泡或设备振动影响,确保数据稳定性。

2.边缘计算与云端协同:内置边缘计算模块,支持数据预处理与异常阈值预警;同时通过4G/5G传输至云端,实现多风场集中监控。

未来展望

随着物联网与AI技术的深度融合,油液传感器将向微型化、自校准化方向发展。久维智检等油液监测传感器企业正探索与工业内窥镜、振动监测系统的联动,构建“视觉+化学”双重诊断体系,推动风电运维迈向全生命周期智能化管理。这一趋势不仅将提升风电行业经济性,更将为全球能源转型提供关键技术支撑。

(本文内容仅用于行业交流与技术学习,文章为信息性分享,仅供学习参考,不代表任何产品推荐或购买建议。实际选型请结合自身需求综合评估,欢迎您的批评指正,期待您的指导与交流。)